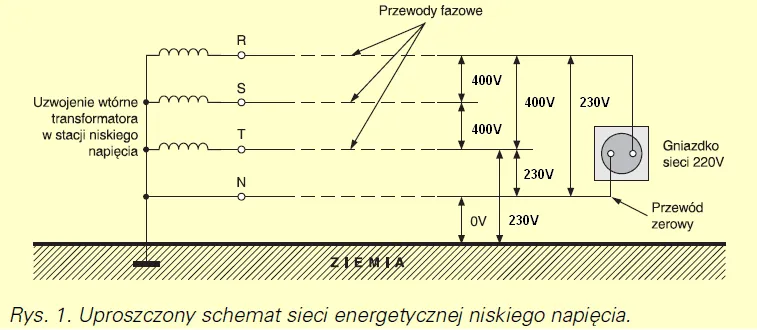

Silnik oznaczony jako 230/400V to popularne urządzenie wykorzystywane w różnych aplikacjach przemysłowych i domowych. Można go podłączyć na dwa sposoby: w gwiazdę (Y) przy napięciu 400V lub w trójkąt (Δ) przy napięciu 230V. W Polsce, gdzie standardowe napięcie międzyfazowe wynosi 400V, najczęściej stosuje się połączenie w gwiazdę, które zapewnia bezpieczniejszy rozruch i niższy prąd rozruchowy.

Wybór odpowiedniej konfiguracji ma kluczowe znaczenie dla bezpieczeństwa i wydajności pracy silnika. W tym artykule omówimy, jak prawidłowo podłączyć silnik 230/400V, jakie są różnice między połączeniem gwiazda a trójkąt, a także jakie narzędzia i materiały będą potrzebne do wykonania tych połączeń. Dzięki tej wiedzy unikniesz typowych błędów i zapewnisz optymalne działanie swojego silnika. Najważniejsze informacje:- Silnik 230/400V można podłączyć w gwiazdę lub trójkąt, w zależności od potrzeb.

- Połączenie w gwiazdę (Y) jest standardowe w Polsce i zapewnia niższy prąd rozruchowy.

- Połączenie w trójkąt (Δ) oferuje większą moc, ale przy wyższym prądzie rozruchowym.

- Wartość prądu znamionowego w połączeniu trójkąt jest 1,73 razy wyższa niż w połączeniu gwiazda.

- Moment rozruchowy w połączeniu trójkąt jest 3 razy wyższy niż w połączeniu gwiazda.

- Wybór konfiguracji wpływa na bezpieczeństwo i efektywność pracy silnika.

Jak prawidłowo podłączyć silnik 230/400V dla efektywności

Podłączenie silnika oznaczonego jako 230/400V w sposób prawidłowy jest kluczowe dla jego efektywności oraz bezpieczeństwa. Właściwe połączenie wpływa na wydajność pracy silnika oraz jego długowieczność. Istotne jest, aby zrozumieć, że silnik może być podłączony na dwa sposoby: w gwiazdę (Y) przy napięciu 400V lub w trójkąt (Δ) przy napięciu 230V. W Polsce, gdzie standardowe napięcie międzyfazowe wynosi 400V, zazwyczaj stosuje się połączenie w gwiazdę, które jest bardziej bezpieczne podczas rozruchu.

Ważne jest, aby znać podstawowe zasady działania silnika 230/400V. Podczas podłączania silnika, kluczowe są takie parametry jak napięcie, prąd oraz fazowość. Niewłaściwe połączenie może prowadzić do nieefektywnej pracy, a nawet uszkodzenia silnika. Wybór odpowiedniej metody podłączenia wpływa na prąd rozruchowy, który w przypadku połączenia w gwiazdę jest niższy, co czyni go preferowanym rozwiązaniem w standardowych aplikacjach.

Zrozumienie podstawowych zasad połączenia silnika 230/400V

Podczas podłączania silnika 230/400V, napięcie oraz prąd odgrywają kluczową rolę w jego działaniu. Silnik może pracować w różnych trybach, co wpływa na jego efektywność oraz wytrzymałość. W przypadku połączenia w gwiazdę, napięcie wynosi 400V, co pozwala na obniżenie prądu rozruchowego. Z kolei połączenie w trójkąt, gdzie napięcie wynosi 230V, generuje wyższy prąd, co może być korzystne w aplikacjach wymagających większej mocy. Zrozumienie tych zasad jest niezbędne do prawidłowego podłączenia silnika i zapewnienia jego optymalnej pracy.

Kluczowe różnice między połączeniem gwiazda a trójkąt

Połączenie w gwiazdę i trójkąt różnią się nie tylko napięciem, ale także zastosowaniem i korzyściami. Połączenie w gwiazdę (Y) jest standardem w Polsce i charakteryzuje się niższym prądem rozruchowym, co czyni je bezpieczniejszym rozwiązaniem. Z kolei połączenie w trójkąt (Δ) generuje wyższy moment rozruchowy, co może być korzystne w sytuacjach wymagających większej mocy. Wybór pomiędzy tymi dwoma metodami powinien być uzależniony od specyficznych potrzeb aplikacji oraz wymagań dotyczących wydajności silnika.

- Połączenie w gwiazdę zapewnia niższy prąd rozruchowy, co zwiększa bezpieczeństwo.

- Połączenie w trójkąt oferuje wyższy moment rozruchowy, co jest korzystne w aplikacjach wymagających dużej mocy.

- Wybór odpowiedniej metody podłączenia wpływa na efektywność działania silnika.

Jak wykonać połączenie gwiazdy - krok po kroku

Wykonanie połączenia w gwiazdę (Y) dla silnika 230/400V jest kluczowe dla zapewnienia jego prawidłowego działania. Proces ten wymaga staranności i znajomości podstawowych zasad elektrycznych. Po pierwsze, upewnij się, że masz wszystkie niezbędne komponenty oraz narzędzia, które pozwolą ci na bezpieczne i efektywne wykonanie połączenia. W tej sekcji przedstawimy szczegółowe instrukcje, które pomogą ci w prawidłowym podłączeniu silnika w gwiazdę.

Rozpocznij od wyłączenia zasilania, aby zapewnić bezpieczeństwo podczas pracy. Następnie, zgodnie z instrukcją, podłącz przewody silnika do odpowiednich zacisków. Ważne jest, aby zachować prawidłową kolejność i orientację przewodów, aby uniknąć błędów w podłączeniu. Po zakończeniu podłączania, sprawdź wszystkie połączenia i upewnij się, że są one solidne, a następnie włącz zasilanie, aby przetestować działanie silnika.

Wymagane narzędzia i materiały do połączenia gwiazdy

Aby prawidłowo wykonać połączenie w gwiazdę, będziesz potrzebować kilku kluczowych narzędzi i materiałów. Oto lista niezbędnych elementów:

- Przewody elektryczne - odpowiedniej długości i przekroju, dostosowane do mocy silnika.

- Wtyczki i złącza - zapewniające solidne połączenia między przewodami a silnikiem.

- Multimetr - do pomiaru napięcia i sprawdzenia poprawności połączeń.

- Śrubokręt - do montażu wtyczek i złączy.

- Izolacja elektryczna - do zabezpieczenia połączeń przed zwarciem.

Szczegółowy schemat połączenia gwiazdy z opisem

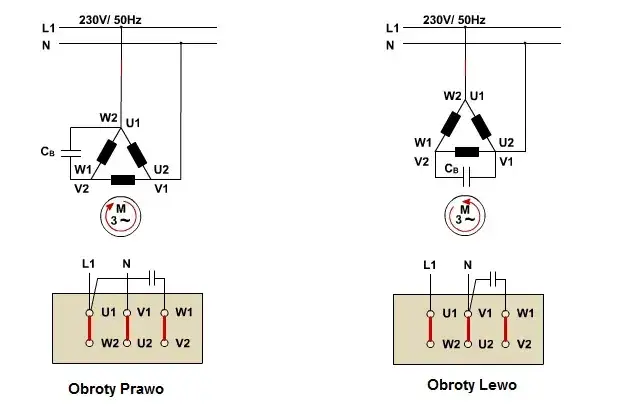

Schemat połączenia w gwiazdę (Y) dla silnika 230/400V jest kluczowym elementem, który umożliwia prawidłowe zrozumienie, jak podłączyć silnik w tej konfiguracji. W schemacie tym, trzy przewody silnika są podłączone do wspólnego punktu, który jest nazywany punktem neutralnym. Każdy z przewodów fazowych łączy się z jednym z zacisków silnika, co pozwala na rozdzielenie napięcia na poszczególne fazy. Dzięki temu, napięcie zasilania wynosi 400V, co jest standardem w Polsce.

Na schemacie można zauważyć, że przewody są oznaczone literami U, V i W, co odpowiada poszczególnym fazom. Wspólny punkt, w którym łączą się przewody, jest kluczowy dla stabilności pracy silnika. Zastosowanie tego typu połączenia pozwala na niższy prąd rozruchowy, co jest istotne dla bezpieczeństwa i efektywności działania. Warto również zwrócić uwagę na odpowiednie oznaczenie przewodów, aby uniknąć pomyłek podczas instalacji.

Wymagane narzędzia i materiały do połączenia trójkąta

Aby prawidłowo wykonać połączenie w trójkąt (Δ) dla silnika 230/400V, konieczne jest zgromadzenie odpowiednich narzędzi i materiałów. Oto lista elementów, które będą potrzebne do przeprowadzenia tego zadania:

- Przewody elektryczne - powinny być dostosowane do mocy silnika i posiadać odpowiednią długość oraz przekrój.

- Wtyczki i złącza - zapewniające stabilne połączenia między przewodami a silnikiem.

- Multimetr - do pomiaru napięcia oraz sprawdzenia poprawności połączeń przed uruchomieniem silnika.

- Śrubokręt - do montażu wtyczek i złączy, który ułatwia pracę podczas instalacji.

- Izolacja elektryczna - do zabezpieczenia połączeń przed zwarciem i zapewnienia bezpieczeństwa użytkowania.

Szczegółowy schemat połączenia trójkąta z opisem

Schemat połączenia w trójkąt (Δ) dla silnika 230/400V jest kluczowym narzędziem, które przedstawia, jak prawidłowo podłączyć silnik w tej konfiguracji. W tym schemacie, trzy przewody fazowe są ze sobą połączone w formie trójkąta, co pozwala na uzyskanie napięcia 230V. Każdy z przewodów fazowych jest podłączony do jednego z zacisków silnika, co umożliwia efektywne rozdzielenie napięcia. Połączenie w trójkąt generuje wyższy moment rozruchowy, co jest korzystne w aplikacjach wymagających większej mocy. Ważne jest, aby wszystkie przewody były odpowiednio oznaczone i solidnie zamocowane, aby zapewnić bezpieczeństwo i niezawodność działania silnika.

Czytaj więcej: Jak wybrać idealny kondensator do silnika 0.55 kW i uniknąć błędów? Praktyczne porady

Bezpieczeństwo podczas podłączania silnika - kluczowe zasady

Bezpieczeństwo podczas podłączania silnika 230/400V jest kluczowe dla uniknięcia wypadków oraz uszkodzenia sprzętu. Przede wszystkim, przed rozpoczęciem jakiejkolwiek pracy, należy zawsze wyłączyć zasilanie, aby zapobiec porażeniu prądem. Używanie odpowiednich narzędzi oraz osobistego sprzętu ochronnego, takiego jak rękawice i okulary ochronne, jest niezbędne. Dodatkowo, warto regularnie sprawdzać stan przewodów i złączy, aby upewnić się, że nie ma uszkodzeń, które mogłyby prowadzić do zwarcia lub pożaru.

Podczas pracy z silnikami elektrycznymi, ważne jest również, aby zachować ostrożność przy podłączaniu przewodów. Należy upewnić się, że wszystkie połączenia są pewne i dobrze izolowane. Dobrą praktyką jest także stosowanie oznaczeń na przewodach, co ułatwia identyfikację ich funkcji i minimalizuje ryzyko błędów. Pamiętaj, aby zawsze przestrzegać lokalnych przepisów i norm dotyczących bezpieczeństwa elektrycznego.

Najczęstsze błędy przy podłączaniu silnika i jak ich unikać

Podczas podłączania silnika, istnieje wiele typowych błędów, które mogą prowadzić do poważnych problemów. Jednym z najczęstszych jest niewłaściwe podłączenie przewodów, co może spowodować uszkodzenie silnika lub jego niewłaściwe działanie. Inny błąd to ignorowanie stanu technicznego narzędzi i materiałów; użycie uszkodzonych przewodów może prowadzić do zwarcia. Aby uniknąć tych problemów, warto przed rozpoczęciem pracy dokładnie sprawdzić wszystkie elementy oraz postępować zgodnie z instrukcjami producenta.

- Nieprawidłowe podłączenie przewodów – zawsze upewnij się, że przewody są podłączone zgodnie z oznaczeniami.

- Użycie uszkodzonych narzędzi – regularnie kontroluj stan narzędzi i materiałów.

- Brak zabezpieczeń – stosuj sprzęt ochronny, aby zminimalizować ryzyko wypadków.

Jak zintegrować monitoring i automatyzację w systemach silnikowych

W dzisiejszych czasach, integracja systemów monitoringu i automatyzacji w aplikacjach silnikowych staje się kluczowym elementem zwiększania efektywności i wydajności. Dzięki zastosowaniu nowoczesnych technologii, takich jak czujniki IoT (Internet of Things), można na bieżąco monitorować parametry pracy silnika, takie jak temperatura, wibracje czy zużycie energii. Te dane mogą być wykorzystywane do predykcyjnego utrzymania, co pozwala na szybsze wykrywanie problemów i unikanie kosztownych przestojów.

Automatyzacja procesów związanych z podłączaniem silników oraz ich monitorowaniem może również przyczynić się do zwiększenia bezpieczeństwa. Systemy automatyczne mogą natychmiastowo reagować na nieprawidłowości, takie jak przekroczenie dopuszczalnych wartości prądu czy napięcia, co minimalizuje ryzyko uszkodzenia sprzętu. W przyszłości, z wykorzystaniem sztucznej inteligencji, możliwe będzie jeszcze bardziej zaawansowane zarządzanie silnikami i ich integracja z innymi systemami produkcyjnymi, co stworzy nowe możliwości dla przemysłu i efektywności energetycznej.