Zmiana obrotów silnika 3-fazowego to kluczowy proces, który pozwala na dostosowanie pracy urządzenia do specyficznych potrzeb produkcyjnych. Dzięki zastosowaniu regulatorów prędkości, możliwe jest optymalizowanie wydajności silnika, co prowadzi do oszczędności energii oraz zwiększenia efektywności procesów. W artykule omówimy różne metody regulacji prędkości silników 3-fazowych, w tym zastosowanie falowników oraz zmiany częstotliwości zasilania.

Właściwa konfiguracja i instalacja regulatora prędkości są kluczowe dla uzyskania optymalnych rezultatów. Zrozumienie zasad działania falowników oraz algorytmów sterowania pozwala na precyzyjne dostosowanie parametrów pracy silnika. Warto również zwrócić uwagę na aspekty bezpieczeństwa podczas pracy z silnikami elektrycznymi, aby uniknąć najczęstszych błędów i zagrożeń.

Kluczowe wnioski:- Regulatory prędkości umożliwiają dostosowanie obrotów silnika 3-fazowego do potrzeb produkcyjnych.

- Zmiana częstotliwości zasilania wpływa na prędkość obrotową silnika, co można osiągnąć za pomocą falowników.

- Falowniki zmieniają napięcie i częstotliwość, co pozwala na precyzyjne dostosowanie parametrów pracy silnika.

- Optymalne algorytmy sterowania przyczyniają się do zwiększenia efektywności energetycznej.

- Bezpieczna instalacja regulatora prędkości wymaga przestrzegania instrukcji producenta oraz testowania poprawności montażu.

Jak zmienić obroty silnika 3-fazowego za pomocą kontrolera prędkości

Zmiana prędkości obrotowej silnika 3-fazowego może znacząco wpłynąć na jego wydajność oraz efektywność energetyczną. Dzięki zastosowaniu regulatorów prędkości możliwe jest dostosowanie pracy silnika do konkretnych potrzeb procesów produkcyjnych. Regulacja ta pozwala na optymalizację zużycia energii, co jest kluczowe w dzisiejszych czasach, gdy efektywność kosztowa ma ogromne znaczenie dla firm.

W artykule przedstawimy różne metody zmiany obrotów silnika oraz szczegóły dotyczące instalacji regulatorów prędkości. Właściwe zrozumienie tych rozwiązań jest niezbędne, aby wykorzystać pełny potencjał silnika 3-fazowego. Dzięki odpowiednim urządzeniom, takim jak falowniki czy regulatory, można nie tylko zmieniać prędkość, ale również poprawiać stabilność i wydajność pracy silnika.

Różne typy kontrolerów prędkości dla silników 3-fazowych

Na rynku dostępnych jest wiele typów kontrolerów prędkości, które różnią się funkcjonalnością oraz zastosowaniem. Najpopularniejsze z nich to falowniki (VFD), które umożliwiają płynną regulację prędkości silnika poprzez zmianę częstotliwości zasilania. Innym rodzajem są regulatory SCR, które działają na zasadzie prostowania napięcia i regulacji jego wartości, co także pozwala na kontrolę prędkości obrotowej.

- Falowniki (VFD) - pozwalają na precyzyjne dostosowanie prędkości silnika poprzez zmianę częstotliwości i napięcia.

- Regulatory SCR - stosowane głównie w aplikacjach, gdzie wymagana jest kontrola momentu obrotowego.

- Regulatory PWM - wykorzystują modulację szerokości impulsu do regulacji prędkości, co jest korzystne w zastosowaniach wymagających dużej precyzji.

| Typ kontrolera | Funkcjonalność | Zastosowanie |

| Falownik (VFD) | Regulacja częstotliwości i napięcia | Ogólne zastosowania przemysłowe |

| Regulator SCR | Prostowanie napięcia, kontrola momentu | Wysoka moc, aplikacje przemysłowe |

| Regulator PWM | Modulacja szerokości impulsu | Aplikacje wymagające precyzji |

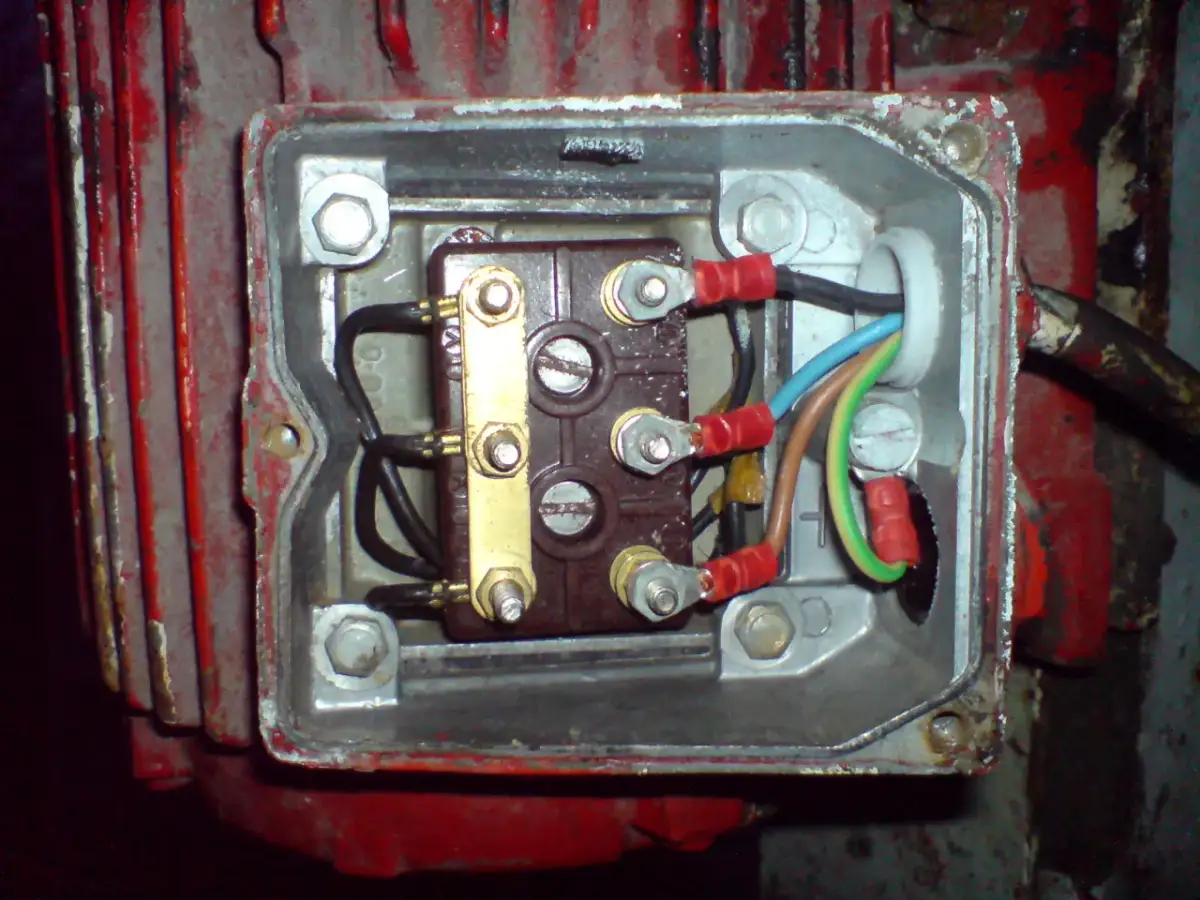

Jak prawidłowo zainstalować kontroler prędkości

Instalacja kontrolera prędkości silnika 3-fazowego wymaga staranności i przestrzegania określonych procedur. Po pierwsze, należy upewnić się, że wszystkie połączenia elektryczne są wykonane zgodnie z instrukcjami producenta. Ważne jest, aby testować poprawność montażu przed uruchomieniem silnika oraz dostosować parametry pracy zgodnie z wymaganiami aplikacji.

Podczas instalacji warto również zwrócić uwagę na bezpieczeństwo. Należy zapewnić odpowiednie zabezpieczenia przed przeciążeniem oraz zainstalować zabezpieczenia przed zwarciem. Regularne przeglądy i konserwacja urządzenia również przyczyniają się do jego dłuższej żywotności i efektywności.

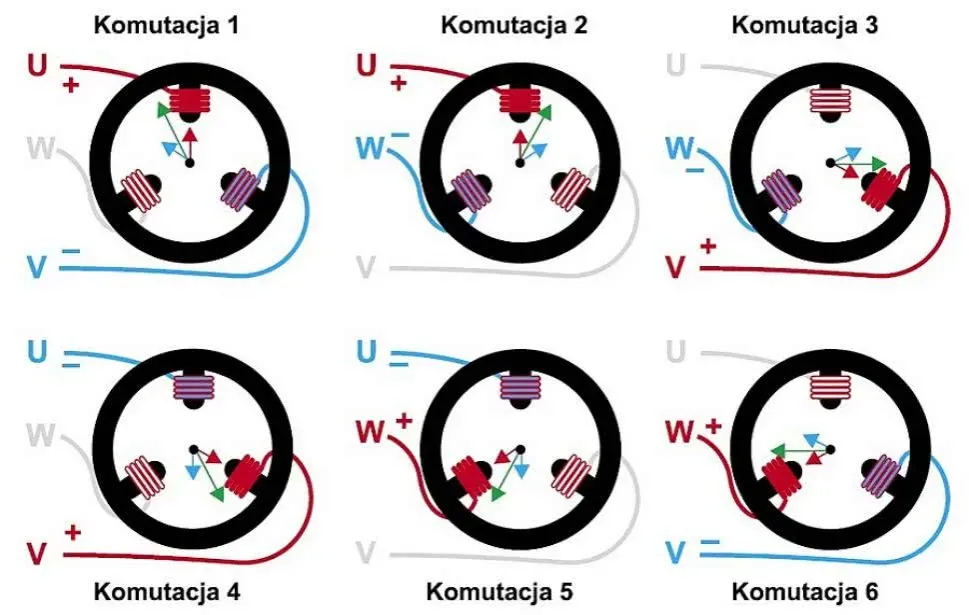

Zmiana częstotliwości zasilania dla regulacji prędkości silnika

Zmiana prędkości obrotowej silnika 3-fazowego może być skutecznie osiągnięta poprzez zmianę częstotliwości zasilania. Wpływając na częstotliwość, możemy precyzyjnie dostosować prędkość obrotową silnika, co jest kluczowe dla wielu aplikacji przemysłowych. Zwiększenie częstotliwości prowadzi do wzrostu prędkości obrotowej, podczas gdy jej zmniejszenie spowalnia silnik. Dzięki tej metodzie można uzyskać większą kontrolę nad procesami produkcyjnymi oraz poprawić efektywność energetyczną.W tym kontekście falowniki odgrywają istotną rolę. Te urządzenia zmieniają zarówno napięcie, jak i częstotliwość, co pozwala na precyzyjne dostosowanie parametrów pracy silnika. Falowniki są szeroko stosowane w różnych gałęziach przemysłu, umożliwiając elastyczność w regulacji prędkości silników 3-fazowych. Dzięki nim możliwe jest nie tylko dostosowanie prędkości, ale również ochrona silnika przed przeciążeniem oraz poprawa jego trwałości.

Zasady działania falowników i ich zastosowanie

Falowniki działają na zasadzie konwersji stałego napięcia na zmienne, co pozwala na regulację częstotliwości i napięcia zasilającego silnik. Dzięki zastosowaniu technologii PWM (modulacja szerokości impulsu), falowniki mogą precyzyjnie kontrolować prędkość obrotową silnika. W praktyce oznacza to, że operatorzy mogą dostosować parametry pracy silnika do wymagań konkretnej aplikacji, co przyczynia się do zwiększenia efektywności i oszczędności energii.

Procedura ustawiania częstotliwości zasilania

Aby prawidłowo ustawić częstotliwość zasilania silnika, należy najpierw zidentyfikować wymagania aplikacji oraz specyfikacje silnika. Następnie, korzystając z panelu sterowania falownika, użytkownik powinien wprowadzić odpowiednie wartości częstotliwości. Ważne jest, aby przed uruchomieniem silnika przeprowadzić testy, aby upewnić się, że wszystkie ustawienia są zgodne z wymaganiami. W przypadku jakichkolwiek nieprawidłowości, należy dostosować ustawienia, aby uniknąć uszkodzenia silnika.

Podczas ustawiania częstotliwości, warto również monitorować parametry pracy silnika, aby zapewnić jego optymalne działanie. Regularne przeglądy i dostosowania mogą pomóc w utrzymaniu wysokiej efektywności energetycznej oraz wydajności całego systemu.Czytaj więcej: Jak zrobić agregat prądotwórczy z silnika elektrycznego – prosty poradnik krok po kroku

Korzyści z zastosowania inwerterów w silnikach 3-fazowych

Wykorzystanie inwerterów w silnikach 3-fazowych przynosi liczne korzyści, które mają kluczowe znaczenie dla efektywności energetycznej i oszczędności kosztów. Przede wszystkim, inwertery pozwalają na precyzyjną regulację prędkości obrotowej silnika, co przekłada się na optymalne dostosowanie do wymagań aplikacji. Dzięki tej elastyczności, przedsiębiorstwa mogą lepiej zarządzać procesami produkcyjnymi, co prowadzi do zmniejszenia zużycia energii oraz kosztów eksploatacyjnych.

Inwertery przyczyniają się również do poprawy trwałości silników, ponieważ umożliwiają im pracę w optymalnych warunkach. Dostosowując prędkość obrotową do aktualnych potrzeb, zmniejszamy ryzyko przeciążenia i nadmiernego zużycia komponentów. W rezultacie, korzystanie z inwerterów nie tylko zwiększa efektywność, ale także wydłuża żywotność silników, co jest korzystne zarówno dla środowiska, jak i dla budżetu firmy.

Jak inwertery wpływają na oszczędność energii

Inwertery mają kluczowy wpływ na oszczędność energii w silnikach 3-fazowych poprzez umożliwienie precyzyjnej regulacji prędkości obrotowej. Dzięki zastosowaniu technologii modulacji szerokości impulsu (PWM), inwertery mogą dostosować napięcie i częstotliwość zasilania, co pozwala na optymalne wykorzystanie energii. W praktyce oznacza to, że silnik pracuje tylko z taką mocą, jaka jest potrzebna do wykonania określonego zadania, co znacznie redukuje straty energii.

Wybór odpowiedniego inwertera do konkretnego silnika

Wybierając inwerter do silnika 3-fazowego, należy zwrócić uwagę na kilka kluczowych parametrów. Przede wszystkim, powinien on być dostosowany do specyfikacji silnika, takich jak jego moc, napięcie oraz charakterystyka obciążenia. Ważne jest również, aby inwerter był w stanie obsługiwać wymagane przez aplikację częstotliwości. Dobrze dobrany inwerter nie tylko zwiększy efektywność energetyczną, ale również poprawi stabilność i niezawodność pracy silnika.

| Parametr | Opis |

| Moc inwertera | Dostosowana do mocy silnika, aby uniknąć przeciążeń. |

| Napięcie | Powinno być zgodne z napięciem zasilania silnika. |

| Częstotliwość | Zakres częstotliwości powinien odpowiadać wymaganiom aplikacji. |

Bezpieczeństwo podczas zmiany obrotów silnika 3-fazowego

Podczas pracy z silnikami 3-fazowymi niezwykle ważne jest przestrzeganie zasad bezpieczeństwa. Właściwe procedury i środki ostrożności mogą zapobiec wypadkom oraz uszkodzeniom sprzętu. Przede wszystkim, należy zawsze wyłączać zasilanie przed przystąpieniem do jakichkolwiek prac konserwacyjnych lub regulacyjnych. Dodatkowo, używanie odpowiednich narzędzi i sprzętu ochronnego, takiego jak rękawice, okulary ochronne oraz kaski, jest kluczowe dla zapewnienia bezpieczeństwa podczas pracy.

Ważne jest również, aby dobrze zrozumieć zasady działania silnika i jego komponentów. Znajomość potencjalnych zagrożeń, takich jak wysokie napięcie czy ruchome części, pozwala na lepsze przygotowanie się do pracy. Regularne szkolenia w zakresie bezpieczeństwa pracy oraz przestrzeganie przepisów BHP są niezbędne dla ochrony pracowników oraz sprzętu.

- Wyłącz zasilanie przed rozpoczęciem prac przy silniku.

- Używaj odpowiednich środków ochrony osobistej, takich jak rękawice i okulary ochronne.

- Regularnie przeprowadzaj szkolenia z zakresu bezpieczeństwa dla pracowników.

Zasady BHP przy pracy z silnikami elektrycznymi

Przestrzeganie zasad BHP jest kluczowe w pracy z silnikami elektrycznymi. Należy zapewnić, aby wszystkie urządzenia były odpowiednio uziemione, co zapobiega porażeniom prądem. Ponadto, stosowanie osłon na ruchome części silnika minimalizuje ryzyko urazów. Warto również regularnie kontrolować stan techniczny silników oraz ich podzespołów, aby szybko wykrywać ewentualne uszkodzenia.

Najczęstsze błędy i jak ich unikać podczas instalacji

Podczas instalacji regulatorów prędkości silników 3-fazowych istnieje wiele powszechnych błędów, które mogą prowadzić do problemów z działaniem urządzenia. Jednym z najczęstszych błędów jest nieprawidłowe podłączenie elektryczne, co może skutkować uszkodzeniem sprzętu lub nawet zagrożeniem dla bezpieczeństwa. Ważne jest, aby zawsze dokładnie przestrzegać instrukcji producenta oraz schematów połączeń, aby uniknąć takich sytuacji.

Innym istotnym błędem jest niedostateczne testowanie systemu po instalacji. Po zakończeniu montażu, przed uruchomieniem silnika, należy przeprowadzić szczegółowe testy, aby upewnić się, że wszystkie ustawienia są poprawne. Ponadto, ignorowanie bezpieczeństwa podczas instalacji, takie jak brak użycia odpowiednich środków ochrony osobistej, również może prowadzić do niebezpiecznych sytuacji. Regularne przeglądy i konserwacja systemu są kluczowe w zapewnieniu jego długotrwałej i bezpiecznej pracy.

Jak zintegrować inteligentne systemy z silnikami 3-fazowymi

W dzisiejszych czasach, integracja inteligentnych systemów z silnikami 3-fazowymi staje się kluczowym elementem nowoczesnych procesów przemysłowych. Dzięki zastosowaniu technologii IoT (Internet of Things), można monitorować i zarządzać pracą silników w czasie rzeczywistym, co pozwala na optymalizację ich wydajności oraz szybką reakcję na ewentualne problemy. Systemy te umożliwiają zbieranie danych dotyczących zużycia energii, temperatury oraz obciążenia, co przekłada się na lepsze prognozowanie awarii i planowanie konserwacji.

Dodatkowo, algorytmy uczenia maszynowego mogą być wykorzystane do analizy danych zebranych przez te systemy, co pozwala na dalsze zwiększenie efektywności operacyjnej. Przykładowo, poprzez analizę wzorców pracy silników, można dostosować parametry ich pracy do zmieniających się warunków produkcyjnych. To podejście nie tylko zwiększa oszczędności energii, ale także przyczynia się do zrównoważonego rozwoju, redukując ślad węglowy procesów przemysłowych.